アプリケーションノート

3Dスクラッチ接着試験機 SMT-5000 概要

- 1つの筐体でナノ、マイクロ、マクロレベルのスクラッチ範囲

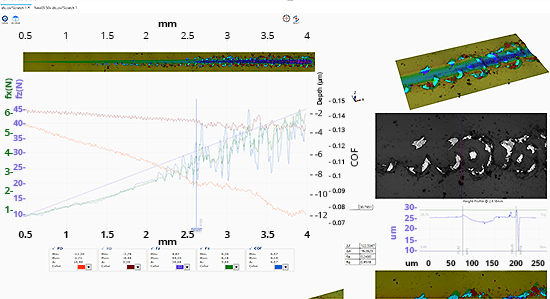

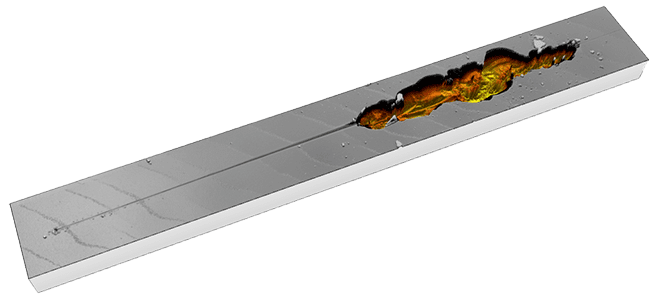

- 各スクラッチの3D表面パノラマ画像

- 特許取得済みインライン3Dイメージング

- 法線力と接線力が標準で、サンプルの上で測定されます

- 3Dプロファイラー(表面形状測定機)とスクラッチデータの自動相関

バルクまたはコーティングされた表面の機械的挙動をスクラッチで定量化するように設計されています。 SMT-5000スクラッチ試験機は、スクラッチの付着力と凝集力、スクラッチ硬度、耐傷性、硬度を測定します。 さらに、スクラッチ試験機は、ナノ、マイクロ、およびマクロスケールでマルチパス摩耗を測可能にします。

インライン統合3Dプロファイラー(表面形状測定機)により、高解像度で分析できます。 プロファイラーは、測定された特性に対する粗さ、特徴などの影響を相関させます。

ご質問はございますか

他に類を見ない3Dスクラッチ試験機

交換可能なナノ、マイクロ、マクロスクラッチ測定モジュール

特許取得済みのインライン3Dプロファイラー

下部の変更可能な動き

XY ステージ

上部(Z方向)構造

プラットフォーム(筐体)

インライン3D画像の自動ステッチ(繋ぎ合わせ)

1つの筐体上の交換可能なスクラッチ試験ヘッド

UST-1

最大荷重 1000mN

UST-40

最大荷重 40N

UST-200

最大加重 200N

摩擦、摩耗、およびコーティングの失敗データの相関関係

テスト前の画像

スクラッチテスト

テスト後の画像

レポート

特許取得済み 統合4モード3Dプロファイラー(表面形状測定機)

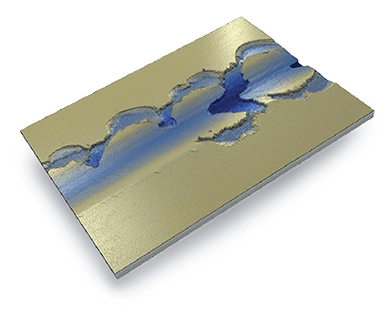

プロファイラー(表面形状測定機)は、スクラッチやインデントマークを高解像度で画像化するように最適化されています。 透明、ガラス、鏡、粗い、滑らかな、急な傾斜など、あらゆるサンプル表面を簡単に画像化するためには自動複数画像化モードの選択をします。

暗視野モード

白色光干渉計モード

回転ディスク共焦点顕微鏡モード

明視野モード

荷重プロファイルとカスタムモーション

Rockwell Tip スクラッチ

カッティングツール スクラッチ

センサーとチャンバー

アプリケーション固有のソリューション

環境チャンバーとさまざまなセンサーは、実際の使用環境を再現する多数のテストバリエーションを作成します。

ECR(接触電気抵抗)

AE(アコースティック・エミッション)

腐食の設定

環境チャンバー

追加センサー

解決策

航空宇宙

- 溶射コーティング

- タービン、エンジン、コンポーネント

- 防食コーティング

自動車

- Marr 抵抗

- 溶射コーティング

- DLC

- 塗料

生体材料

- 生体適合性コーティング

- 医療機器

- 関節

- バルブ・ポンプ

セラミック

- セラミックコーティング

- バルク材料

ハードコーティング

- 切削工具

- 溶射

- DLC

金属

- バルク材料

- コーティング

- テクスチャード加工された表面

光学、ガラス

- レンズ

- タッチスクリーン

- 消費財

製薬

- タブレットのコーティング

ポリマー

- Marr 抵抗

- コーティング

- バルク材料

半導体

- スクリーン

- 薄いコーティング

- 保護コーティング

- 消費財

スクラッチ試験機とは

Rtec Instruments SMT-5000スクラッチ試験機は、ナノ、マイクロ、およびマクロのスケールで引っかき接着性、引っかき硬度、および引っかき耐性を評価します。 SMT-5000が一般的なスクラッチテストの質問については、以下をお読みください。

スクラッチ試験に使用されるツール

材料の表面にスクラッチを実行するために、鋭い先端を持つスクラッチ試験機が使用されます。 試験機は、鋭い先端の下でサンプルを一定の速度でスライドさせながら、力(一定または変化する可能性があります)を正確に適用および制御します。 この動きの組み合わせにより、スクラッチが作成されます。 多くの場合、使用されるチップ(圧子)はダイヤモンドでできており、硬い材料に傷を付けることができます。

スクラッチ試験はどのように実行されますか

スクラッチは、既知の形状のダイヤモンドチップを対象のサンプルの表面上にドラッグすることによって作成されます。 チップが表面に沿って移動すると、チップにかかる通常の荷重が直線的に増加し接触が増加します。 スクラッチに続いて、スクラッチ全体の画像が撮影され、さまざまな変形と破損が分析されます。 障害が発生する通常の負荷は、クリティカル負荷と呼ばれます。

スクラッチ抵抗とは

弾性変形

あまり一般的ではない解析では、試験中の表面の弾性変形も考慮されます。 これらの値は、材料へのチップの浸透を使用するか、テスト前とテスト後の 3D 画像の比較を使用して見つけることができます。

スクラッチの付着をどのように測定しますか

基板上に堆積されたコーティングの場合、スクラッチ試験によりコーティングと基板の間の接着を定量化することができます。 先端にかかる垂直力を増加させてコーティングの破損を引き起こすことにより、ユーザーは通常、コーティング/基板システムの粘着性と接着性の破損を区別できます。 凝集破壊はコーティングの強度を示し、接着破壊はコーティングの基材への接着の直接的な尺度です。

もっとほかのトライボロジーオプションが必要ですか

ベンチトップのトライボメーター

もっと知りたいですか?

ご質問など、お問い合わせください。

おすすめ機種

インフォメーション

© Copyright 2021 Rtec-Instruments - All Rights Reserved