スクリーンの耐摩耗性 はじめに

ご質問はございますか

問題のある耐摩耗性試験

耐摩耗性の方法論

アスペリティの特性評価:

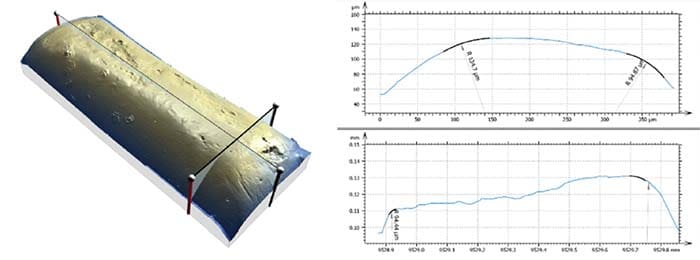

最初のステップは、適切な等価半径を選択するための主要な凹凸の特性評価でした。 これは、Rtec-Instruments ラムダヘッド3Dプロファイラー(表面形状測定機)を使用してキーの3つの異なる歯を画像化し、異なるエッジで半径を測定することで達成されました (Figure 2).

摩耗測定:

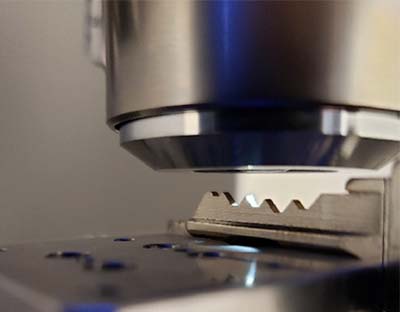

スクリーンプロテクターと接触するさまざまな凹凸をシミュレートするために、さまざまな半径のダイヤモンドチップをサンプルの表面に沿って繰り返しドラッグして、ASTMG133に準拠した摩耗トラックを作成します。 スクリーンプロテクターの表面を滑る凹凸の力をシミュレートするために、一定の法線力が先端に適用されます。 完全な摩耗トラックは、その変化を観察し、時間の関数として摩耗を定量化するために一定の間隔として画像化されます。 摩耗痕に沿って完全なチッピング不良が観察されたら、試験を停止します。 スクラッチテスト中に複数の信号を記録できるため、ユーザーは動作と特定の測定値を相互に関連付けることができます。

Figure 2: キートゥース(鍵の歯)プロファイル

耐摩耗性試験条件

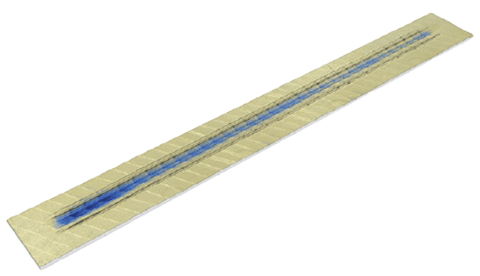

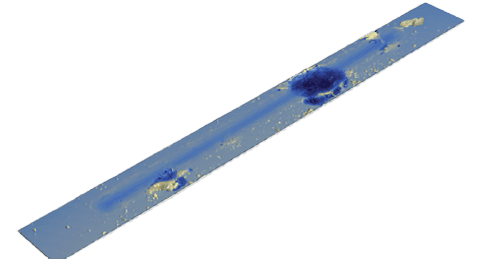

インデンテーションスクラッチ試験機(SMT-5000)を使用して、3つの異なる強化ガラススクリーンプロテクターに摩耗トラック (Figure 3) を作成しました。 単純な往復線形摩耗試験がさまざまなサンプルで実行されました。 2つの異なるダイヤモンドを使用して、砂(半径20ミクロン)とキー(半径100ミクロン)をシミュレートしました。 ダイヤモンドにかかる垂直抗力も、実際の状況を模倣するために選択されました。

フルトラックの共焦点画像は、300サイクルごとに撮影されました。 最後に、1500サイクル後に摩耗量を測定して、さまざまなサンプルを比較しました。

テストパラメータはTable 1にまとめられています。

| 加重条件 | 一定加重 |

| トラック長 | 1 mm |

| 加重 | 2 & 7 N |

| 往復動 周波数 | 5 Hz |

| スタイラス | Diamond spheres Φ 20 µm & 100 µm |

テスト結果

アスペリティ半径の特性評価

キーの3つの歯は、さまざまな角度と半径を表すように画像化されました。Figure 4に示すように、各歯を2つの直交する方向に断面化しました。キーで測定されたすべての半径の平均は102.7ミクロンと計算され、摩耗テストを実行するために半径100ミクロンのダイヤモンドスタイラスを使用しました。

Figure 4: 主要な歯の3D画像とそのクロスプロファイルの半径測定

耐摩耗性サンプルの摩耗研究

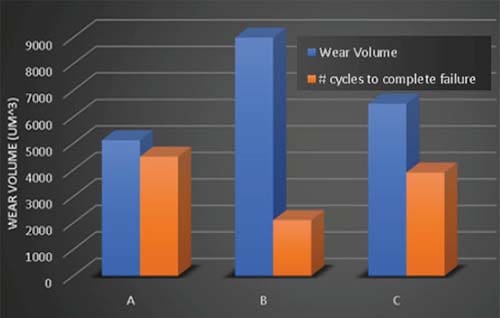

スクリーンプロテクターのこの完全な故障を観察するために必要なサイクル数を各サンプルについて記録し、各製品の抵抗を定量化するために比較しました。

結果をTable 3に示します。.

摩耗量 (µm3)

| 20 µm stylus | 100 µm stylus | |

|---|---|---|

| A | 2789 | 5116 |

| B | 5674 | 8992 |

| C | 4851 | 6497 |

Table 2: さまざまなサンプルの摩耗トラックボリューム

Figure 5: 300サイクル後のサンプルAの摩耗トラック

Figure 6: 摩耗量

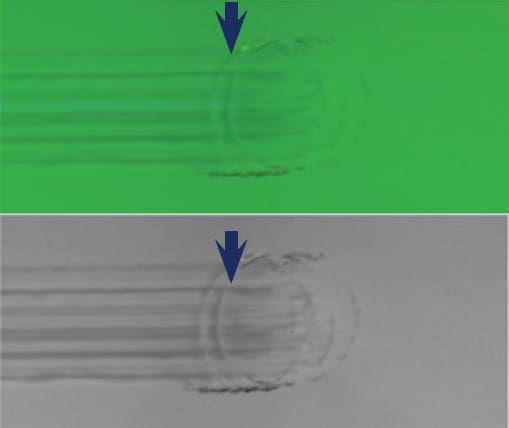

1000サイクル後、摩耗溝に荷重を継続的に加えると、共焦点画像と明視野画像の両方に示されているように、強化ガラスにヘルツ亀裂が発生し始めます。 暗視野画像は、 Figure 7に示すように亀裂の存在を確認します。

最初の亀裂から始まり一部のガラス粒子が滑り接触に入り溝の劣化を加速します。 最初の亀裂の出現は、ユーザーにスクリーンプロテクターを変更するように促しますが、この研究では線形往復試験を強化ガラスを削るところまで押し上げ各サンプルの極限を比較しました。 Figure 8は摩耗痕の中央でのこのような不良を示しています。

Figure 7: サンプルBのヘルツ亀裂(上部に共焦点画像、下部に明視野画像)

最初の亀裂から始まり、一部のガラス粒子が滑り接触に入り、溝の劣化を加速します。

最初の亀裂の出現は、ユーザーにスクリーンプロテクターを変更するように促しますが、この研究では、線形往復試験を強化ガラスを削るところまで押し上げ、各サンプルの極限を比較しました。 図8は、摩耗痕の中央でのこのような不良を示しています。

スクリーンプロテクターのこの完全な故障を観察するために必要なサイクル数を各サンプルについて記録し、各製品の抵抗を定量化するために比較しました。

結果はTable 3の通りです。

Figure 9 は、この研究を要約したもので、各サンプルの摩耗量と完全な破損までのサイクルの両方を示しています。

完全な不良に必要なサイクル数

| 20 µm stylus | 100 µm stylus | |

|---|---|---|

| A | 3900 | 4500 |

| B | 1800 | 2100 |

| C | 3300 | 3900 |

Table 3: サンプルの不良の決定を完了するまでのサイクル

Figure 8: サンプルCの摩耗痕の強化ガラスのチッピング不良

結論

さまざまな間隔での自動画像取得により、摩耗痕とさまざまな故障を独自に視覚化できます。 共焦点画像は体積と面積の計算を可能にするため、そのような研究のトライボロジー分析を簡素化します。

これらの3つの異なるスクリーンプロテクターは同様の性能を主張しましたが、この研究では、これらのサンプルの耐摩耗性と耐破壊性に明らかな違いがあることが示されました。

3Dスクラッチ試験機にはさらに多くの機能があります

用途の広いスクラッチテストが必要ですか

もっと知りたいですか?

ご質問など、お問い合わせください。

おすすめ機種

インフォメーション

© Copyright 2021 Rtec-Instruments - All Rights Reserved